Ventile zur Flüssigkeitskühlung von Rechenzentren: Auswahl, Parameter, Markt und Kernnutzenanalyse

Feb 10, 2026

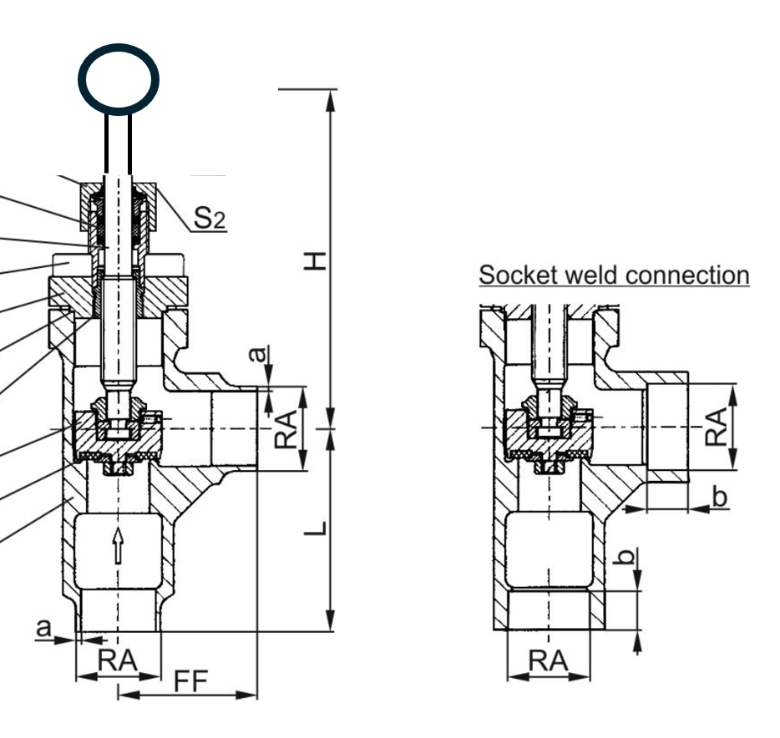

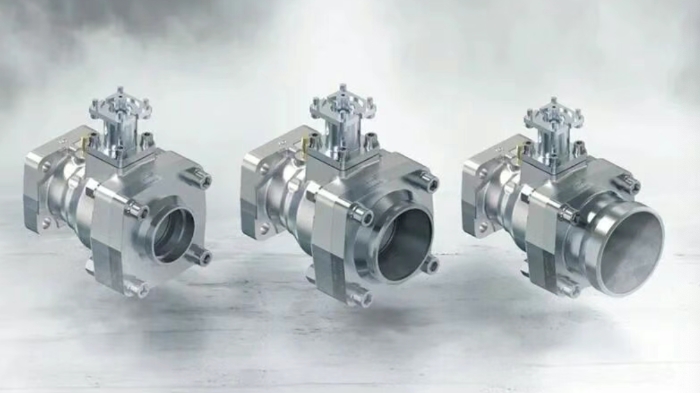

Da die Leistungsdichte einzelner Serverschränke 20 kW, 30 kW und sogar noch höhere Werte übersteigt, hat sich die Flüssigkeitskühlung zur zentralen Lösung für effiziente Wärmeabfuhr und die Erreichung von Klimaneutralitätszielen in hochdichten Rechenzentren entwickelt. Das Rohrleitungsnetz eines Flüssigkeitskühlsystems ist dessen Lebensader, und Ventile spielen als wichtige Steuerungselemente eine zentrale Rolle bei der Durchflussregulierung, Druckstabilisierung und dem Schutz der Systeme. Ihre Auslegung, Auswahl und Leistung bestimmen direkt die Kühlleistung, die Betriebssicherheit und die Gesamtlebenszykluskosten (TCO) des Systems. Dieser Artikel analysiert systematisch die technischen Aspekte und den Nutzen von Flüssigkeitskühlungsventilen für die Industrie anhand von fünf Dimensionen: Notwendigkeit des Ventileinsatzes, wissenschaftliche Auswahlkriterien, technische Kernparameter, Marktdaten und zukünftige Entwicklungstrends. Dabei werden praktische Erfahrungen aus Flüssigkeitskühlungsprojekten in Rechenzentren einbezogen. Die zentrale Notwendigkeit von Flüssigkeitskühlungsventilen: „Sicherheitsvorrichtungen“ und „intelligente Steuerung“ des Flüssigkeitskühlungssystems Der kontinuierliche und stabile Betrieb der Flüssigkeitskühlung eines Rechenzentrums hängt von der präzisen Regelung und dem Sicherheitsschutz durch Ventile ab. Ihr zentraler Wert erstreckt sich über den gesamten Lebenszyklus von Systemdesign, Betriebsführung und Fehlerbehebung und spiegelt sich insbesondere in drei Kerndimensionen wider: 1. Absolute Garantie für die SystemsicherheitIn Rechenzentren gilt für die IT-Ausrüstung eine Null-Toleranz-Politik gegenüber Kühlmittellecks. Die Dichtleistung des Ventils ist die erste Verteidigungslinie gegen Kühlmittellecks und schützt empfindliche elektronische Geräte. Durch die sinnvolle Konfiguration spezialisierter Komponenten wie Sicherheits- und Rückschlagventile lassen sich potenzielle Risiken wie Druckstöße und Überdruck wirksam unterdrücken und irreversible Schäden an den Server-Kühlplatten durch anormale Systemdrücke verhindern. Da Server-Kühlplatten typischerweise für einen Druckbereich zwischen 0,6 und 0,8 MPa ausgelegt sind, muss das Ventil den Betriebsdruck auf der Sekundärseite (von der CDU zum Schrank/zur Kühlplatte) präzise im Bereich von 0,3 bis 0,6 MPa regeln und so ein abgestuftes Druckschutzsystem gewährleisten. 2. Präzise Steuerung der KühlleistungEin Flüssigkeitskühlsystem muss Kühlmittelstrom und -richtung an die dynamische Wärmelast des Schranks anpassen. GEKO-Ventile erreichen dies durch hydraulische Ausgleichsregelung, wodurch lokale Hotspots und redundante Kühlung effektiv vermieden werden. Beispielsweise erhalten elektrische Regelventile am CDU-Ausgang Steuersignale vom DCIM-System, um den Durchflussbedarf einzelner Schränke (10–50 l/min) dynamisch anzupassen. Ausgleichsventile gleichen Widerstandsabweichungen in verschiedenen Rohrleitungsabschnitten aus und gewährleisten so eine gleichmäßige Kühlleistung in allen Schränken. Dies wirkt sich direkt auf den PUE-Wert des Rechenzentrums und die Betriebsstabilität der Anlagen aus. 3. Kernunterstützung für operative BequemlichkeitOptimierte GEKO-Ventilkonfigurationen senken die Betriebs- und Wartungskosten von Flüssigkeitskühlsystemen deutlich und minimieren Ausfallzeiten. Schnellanschlussventile ermöglichen den Austausch von Komponenten im laufenden Betrieb (Hot-Swap-fähig) und somit die Wartung der Geräte ohne Ablassen des Kühlmittels. Kugelventile an den Schrankausgängen verfügen über eine Schnellabsperrfunktion, wodurch die Bearbeitungszeit einzelner Schränke verkürzt wird. Automatische Entlüftungsventile und Tiefpunkt-Ablassventile verhindern Luftansammlungen und Ablagerungen von Verunreinigungen, minimieren Systemausfallzeiten und gewährleisten den unterbrechungsfreien 24/7-Betrieb des Rechenzentrums. Regelmäßige Wartung ist erforderlich: Automatische Entlüftungsventile müssen vierteljährlich kalibriert werden, um einen reibungslosen Abfluss zu gewährleisten; elektrische Regelventile müssen jährlich kalibriert werden, wobei Abweichungen innerhalb von ±1 % liegen müssen, um Durchflussverzerrungen zu vermeiden; Dichtungen in fluoridhaltigen Flüssigkeitssystemen müssen alle 3–5 Jahre ausgetauscht werden, während Dichtungen in Systemen mit deionisiertem Wasser 5–8 Jahre halten und nach dem Austausch erneut auf Dichtheit geprüft werden müssen. Logik der wissenschaftlichen Auswahl: Vollständige Anpassung vom Szenario an die Anforderung Die Auswahl der Flüssigkeitskühlventile sollte auf funktionalen Anforderungen, Medieneigenschaften, Systemdruckniveaus und Betriebsszenarien basieren und den vier Prinzipien „Standortanpassung, Medienkompatibilität, präzise Abstimmung und Kostenkontrolle“ folgen. Der Fokus sollte auf der Abdeckung der vier Schlüsselkomponenten des Flüssigkeitskühlsystems und der Anpassung von sieben Kernventiltypen von GEKO liegen. 1. Ventilkonfigurationsschema für vier wichtige Standorte Pumpenauslasseinheit: Verwenden Sie eine standardisierte Konfiguration aus Absperrschieber, Rückschlagventil und Drucksensor. Der Absperrschieber minimiert den Druckverlust im vollständig geöffneten Zustand und gewährleistet eine zuverlässige Absperrung bei Wartungsarbeiten an der Pumpe. Das Rückschlagventil verhindert mithilfe einer Federkonstruktion den Rückfluss von Kühlmittel nach dem Abschalten der Pumpe und dämpft Druckschläge auf das Pumpenlaufrad. - Ein- und Auslass der Kühlverteilungseinheit (CDU): Auf der Einlassseite ist ein Y-Filter (100–200 Mesh) und ein Manometer zu installieren, um Verunreinigungen aus dem Kühlmittel zu entfernen und Verstopfungen der Mikrokanäle in Servern zu verhindern. Die Auslassseite sollte mit einem elektrischen Regelventil und einem Durchflussmesser zur Regelung des Durchflusskreislaufs ausgestattet sein. Die Bypass-Leitung sollte ein manuelles Abgleichventil zur Kalibrierung des hydraulischen Gleichgewichts während der Systemprüfung und als alternativer Durchflusspfad im Fehlerfall enthalten. - Verrohrung des Gehäuses: Der Einlass sollte entweder mit einem manuellen Absperrventil (für Standardanwendungen) oder einem automatischen Absperrventil (für High-End-Rechenzentren) ausgestattet sein. Der Auslass sollte mit einem Kugelhahn versehen sein, um eine schnelle Absperrung des Gehäuses zu ermöglichen. Der Ventildurchmesser muss exakt dem Nenndurchfluss des Gehäuses entsprechen, um sicherzustellen, dass der Kühlbedarf der Durchflusskapazität entspricht. - Hoch- und Tiefpunkte des Systems: An den Hochpunkten installieren Sie ein automatisches Entlüftungsventil, um in den Rohrleitungen angesammelte Luft abzuführen und Gasverstopfungen sowie Kavitation zu verhindern. An den Tiefpunkten installieren Sie ein Kugel- oder Absperrventil als Entleerungsventil zur Systementleerung, Reinigung von Verunreinigungen und für Wartungsarbeiten. 2. Sieben GEKO-Kernventiltypen, Merkmale und Anwendungsszenarien VentiltypKernfunktionAnwendungsszenarioKernvorteileKugelventilManuelle Abschaltung, schnelle IsolierungSchrankauslässe, AbwasserleitungenVolldurchlassdesign mit minimalem Strömungswiderstand und absolut leckagefreier DichtungMagnetventilSchnelles automatisches Ein-/Ausschalten, SicherheitsabschaltungZweigschaltung, NotabschaltkreiseReaktionszeit ≤50ms, sichere 24VDC-Stromversorgung, geringer Stromverbrauch (3-5W)Elektrisches RegelventilPräzise Durchfluss-/DruckregelungCDU-Ausgang, regionale SteuerzweigeRegelgenauigkeit der Ventilposition ≤±1%FS, kompatibel mit Modbus/BACnetRückschlagventilVerhindert RückflussPumpenauslässe, Ende der AbzweigungenDie federunterstützte, geräuscharme Ausführung unterdrückt effektiv Wasserschläge; der Öffnungsdruck beträgt nur 0,05 bar.AusgleichsventilHydraulische AuswuchtungSchrankeinlässe, regionale ZweigstellenAusgestattet mit G1/4/G3/8 Druckmessschnittstellen, unterstützt es Winkelverriegelung und Durchflusskalibrierung.Sicherheits-/ÜberdruckventilÜberdruckschutz, DruckentlastungHauptleitung, CDU-EinheitEinstellgenauigkeit ±3 %, erfüllt die Anforderungen der ASME BPVC Section VIII- oder PED-ZertifizierungSchnellanschlussventilWartung im laufenden Betrieb möglich, schnelle VerbindungSchrankeinlass/-auslassWartung ohne Entleerung des Systems, hohe Dichtheit, Standard für Umgebungen mit hoher Dichte 3. Kernprinzipien der Materialauswahl: Medienkompatibilität an erster Stelle Die Materialverträglichkeit der Ventile mit dem Kühlmittel ist entscheidend für einen langfristig stabilen Betrieb. Korrosion der Materialien, Aufquellen der Dichtungen und Ablagerungen von Verunreinigungen müssen vermieden werden. Der Plan zur Materialanpassung an verschiedene Kühlmedien sieht wie folgt aus: - Deionisiertes Wasser: Das Ventilgehäuse sollte aus Edelstahl 304/316 gefertigt sein, die Dichtungen aus EPDM oder Fluorkautschuk. Messing ist zu vermeiden, um Zinkausfällungen und eine Verunreinigung des Kühlmittels zu verhindern. - Ethylenglykol-Lösung: Das Ventilgehäuse sollte aus Edelstahl 316 gefertigt sein, um die Korrosionsbeständigkeit zu verbessern, und die Dichtungen sollten aus Nitrilkautschuk oder Fluorkautschuk bestehen, wobei besonderer Wert auf die Dichtheit bei niedrigen Temperaturen gelegt wird. - Isolierung fluorierter Flüssigkeiten: Das Ventilgehäuse sollte aus Edelstahl 316 oder mit Nickel beschichtetem Kohlenstoffstahl bestehen, und die Dichtungen sollten aus Fluorkautschuk oder Perfluoretherkautschuk (FFKM) bestehen, wobei vor der Verwendung ein 72-stündiger Kompatibilitätstest durchgeführt werden muss. - Mineralöle: Das Ventilgehäuse kann aus Kohlenstoffstahl oder Edelstahl gefertigt sein, wobei die Dichtungen an Fluorkautschuk oder PTFE angepasst sind, wobei der Einfluss des Ausdehnungskoeffizienten des Mediums auf die Dichtungsleistung berücksichtigt wird. 4. Häufige Auswahlfehler und wichtige Punkte, die es zu vermeiden gilt In der praktischen Ingenieurpraxis kommt es bei der Ventilauswahl häufig zu Missverständnissen. Folgende Fehler sollten vermieden werden: Die Verwechslung von „Betriebsdruck“ und „Auslegungsdruck“ führt dazu, dass Ventile ausschließlich anhand des Betriebsdrucks ausgewählt werden, was eine unzureichende Druckreserve zur Folge hat. Die Auswahl sollte strikt auf dem Auslegungsdruck basieren (Betriebsdruck × 1,1–1,2 Sicherheitsfaktor).Die Langzeitverträglichkeit von Dichtungen und fluorierten Flüssigkeiten wird vernachlässigt; vor der Anwendung werden lediglich Kurzzeittests durchgeführt. Lieferanten sollten Prüfberichte von Drittanbietern über 72-stündige Tauchversuche vorlegen, um das Ausbleiben von Quellung oder Alterung zu bestätigen.Da an den Abgleichventilen keine Messschnittstellen vorhanden sind, lassen sich hydraulische Anpassungen in späteren Phasen nicht präzise quantifizieren. Stellen Sie sicher, dass die Standard-Druckmessschnittstellen G1/4 oder G3/8 in der Auswahl enthalten sind.- Blindlings auf ausschließlich importierte Ventile setzen und dabei die Referenzprojekte einheimischer Marken ignorieren. Bei Nachrüstungsprojekten sollten einheimische Marken mit Erfahrung in nordamerikanischen oder nahöstlichen Projekten bevorzugt werden, um ein ausgewogenes Verhältnis zwischen Kosten und Zuverlässigkeit zu erzielen. Technische Kernparameter: Wichtige Indikatoren zur Bestimmung der Ventilleistung Die Ventile für die Flüssigkeitskühlung von Rechenzentren erfordern eine höhere Regelgenauigkeit und Betriebssicherheit als jene in der traditionellen Klimatechnik oder der Öl- und Gasindustrie. Sie müssen die Anforderungen des Tier-Levels und die langfristigen Betriebsanforderungen des Rechenzentrums erfüllen. Die wichtigsten Indikatoren werden in zwei Kategorien unterteilt: Allgemeine Kernparameter und Spezialparameter. 1. Allgemeine Kernparameter (Wichtig für alle Ventiltypen) - Leckrate: Externe Leckagen müssen den Nulltoleranzstandards entsprechen, wobei die Helium-Massenspektrometer-Leckrate bei

MEHR LESEN